Az üveggyártás kontextusában a "pohárcsepp" az üvegképzési folyamat egy speciális lépésére utal, amelyet "cseppképzés" vagy "pofa adagolás" szakasznak neveznek.

Az üveggyártás során az olvadt üveget összegyűjtik a kemencéből, és meghatározott méretű és súlyúvá formálják, amelyet "gob"-nak neveznek. A göb olvadt üveg tömege, amelyből végső üvegterméket, például palackot vagy tartályt készítenek.

A cseppcsepp akkor következik be, amikor az olvadt üveget kiengedik vagy az adagoló mechanizmusból az alakítógépre ejtik. Ez a leejtés jellemzően egy ellenőrzött folyamat, és a cseppledobás időzítése és sebessége kulcsfontosságú a konzisztens és jó minőségű üvegtermékek eléréséhez.

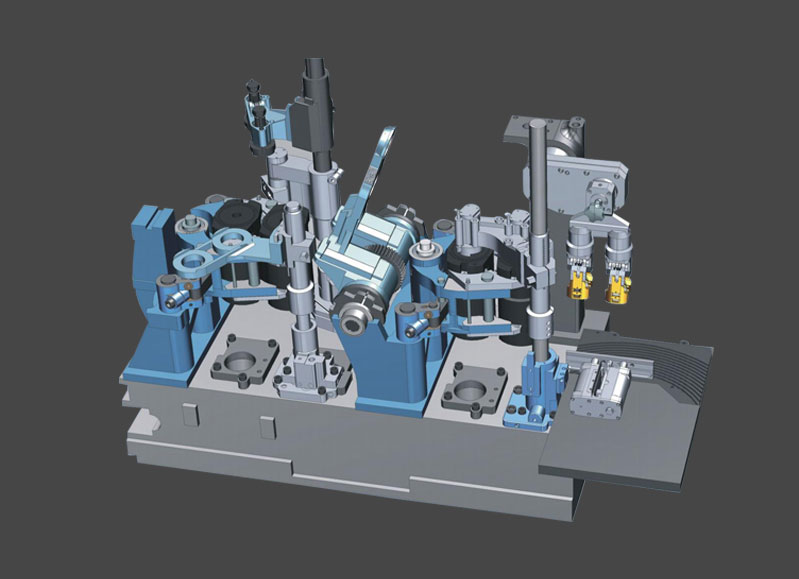

Az adagoló mechanizmus, más néven golyóelosztó, az olvadt üveget a formázógéphez juttatja, és az üvegcsepp az üvegformázási folyamat kezdetét jelzi. Az olvadt üveget az üres formára vagy a parison formára ejtik, ahol a kész üvegtermék egyedi kialakításának és méretének megfelelően kezd formát ölteni.

Az üvegcseppnek megfelelően szinkronizálni kell az alakítógép működésével a pontos és egyenletes üveggyártás érdekében. Az olyan tényezők, mint az olvadt üveg hőmérséklete és viszkozitása, az alakítógép kialakítása és a kívánt termékleírások befolyásolják a szemcsecsepp időzítését és szabályozását.

A csecsemőcsepp szabályozásával a gyártók elérhetik a kívánt üvegvastagságot, súlyt és általános minőséget a végtermékben. A cseppcsepp az üveggyártási folyamat számos kritikus lépése egyike, amelyek hozzájárulnak az üvegpalackok, -tartályok vagy más üvegtermékek sikeres előállításához.

Az üveggyártásban a

gob drop Az eljárás számos előnnyel jár, amelyek hozzájárulnak a kiváló minőségű üvegtermékek előállításához. Íme a gob drop néhány fő előnye:

Ellenőrzött üvegeloszlás: A cseppcsepp lehetővé teszi az olvadt üveg szabályozott és precíz eloszlását a formázógépen. Ez a szabályozás biztosítja az egyenletes golyóméretet, súlyt és alakot, ami elengedhetetlen az egységes üvegtartályok vagy palackok előállításához.

Jobb termékminőség: A csecsemőcsepp szabályozásával a gyártók nagyobb konzisztenciát érhetnek el az üvegtermékek vastagságában és tömegében. Ez jobb termékminőséget eredményez, és csökkenti az üveg szilárdságát, megjelenését és teljesítményét befolyásoló eltéréseket.

Megnövelt gyártási hatékonyság: A cseppledobási folyamat, ha megfelelően szinkronizálva van az alakítógéppel, hatékony és folyamatos üveggyártást tesz lehetővé. A golyóhullás pontos időzítése és sebessége hozzájárul a gördülékenyebb működéshez és a magasabb termelési sebességhez, növelve az általános gyártási hatékonyságot.

Csökkentett hulladék- és költségmegtakarítás: A pontos szemcsecsepp-szabályozás minimálisra csökkenti az üveghulladék mennyiségét és optimalizálja az anyagfelhasználást. A konzisztens csészeméret és tömeg biztosításával a gyártók csökkenthetik a selejt és az utómunkálatok mennyiségét, ami költségmegtakarítást eredményez a nyersanyagok és a gyártás terén.

Fokozott rugalmasság: A

gob drop Az eljárás rugalmasságot kínál az üveggolyók méretének és súlyának beállításában, lehetővé téve a gyártók számára, hogy alkalmazkodjanak a különböző termékkövetelményekhez. Ez a rugalmasság lehetővé teszi a különböző méretű és formájú üvegtartályok gyártását a vásárlói igények kielégítésére.

Továbbfejlesztett üvegformázó képesség: A cseppcsepp létfontosságú szerepet játszik az üvegképzési folyamat beindításában. A cseppcsepp pontos szabályozása lehetővé teszi az üveg jobb formázását és a formák kitöltését, lehetővé téve összetett vagy bonyolult üvegkialakítások készítését pontos méretekkel és részletekkel.

Minőség-ellenőrzés és konzisztencia: A gob drop folyamat megkönnyíti a minőség-ellenőrzést azáltal, hogy egy speciális kiindulási pontot biztosít az üvegformázási folyamathoz. A gyártók figyelemmel kísérhetik és beállíthatják a csecsemőcsepp-paramétereket, hogy biztosítsák az egyenletes termékminőséget, csökkentve az eltéréseket és a hibákat.

Összességében az üveggyártásban a gob drop folyamat előnyöket kínál az üveg ellenőrzött elosztása, a jobb termékminőség, a gyártási hatékonyság, a hulladékcsökkentés, a rugalmasság és a minőség-ellenőrzés szempontjából. Ezek az előnyök hozzájárulnak a kiváló minőségű üvegtartályok vagy palackok előállításához, miközben optimalizálják az erőforrásokat és javítják a gyártási képességeket.

dipper(2).jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

Apr 05,2024

Apr 05,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

No. 20, Sanfeng Road, Diankou Town, Zhuji City, Zhejiang tartomány, Kína

No. 20, Sanfeng Road, Diankou Town, Zhuji City, Zhejiang tartomány, Kína